Uno de los competidores más problemáticos con los que tienen que contentarse las empresas del sector del petróleo y el gas no es una empresa rival: es la corrosión. Abandonada a su suerte, la corrosión puede corroer infraestructuras cruciales como tuberías y recipientes. Esto puede provocar grietas, fugas y otras situaciones comprometidas que pueden afectar a la seguridad de los trabajadores, la eficacia operativa y los costes generales. Sin una estrategia global para hacer frente a este competidor sin rostro, los operadores del sector del petróleo y el gas pueden encontrarse en el bando perdedor antes de lo que imaginan.

Por eso muchas empresas han adoptado un proceso de control de la corrosión en línea que les ayuda a vigilar sus activos. La detección remota de la corrosión es una estrategia fundamental para prevenir sus peores efectos, y cualquiera que trabaje en este sector debe conocerla.

¿Qué es el control remoto de la corrosión?

En los términos más sencillos, la monitorización digital de la corrosión implica el uso de la tecnología para observar el estado de los activos metálicos y hacer un seguimiento de su degradación a lo largo del tiempo. A diferencia de los métodos manuales, que requieren inspecciones visuales metódicas y una recopilación de datos propensa al error humano, la vigilancia remota de la corrosión proporciona mediciones instantáneas y precisas del estado de los activos que permiten tomar decisiones con rapidez.

Con la ayuda de los sistemas de control remoto de la corrosión, las empresas de petróleo y gas pueden vigilar de cerca sus activos sin dedicar necesariamente tiempo y esfuerzo a observarlos sobre el terreno. Esto les proporciona información procesable que pueden utilizar para orientar las decisiones sobre mantenimiento y reparaciones, de modo que puedan ser lo más eficientes posible y evitar fallos inesperados de los equipos.

Componentes clave de un sistema de televigilancia

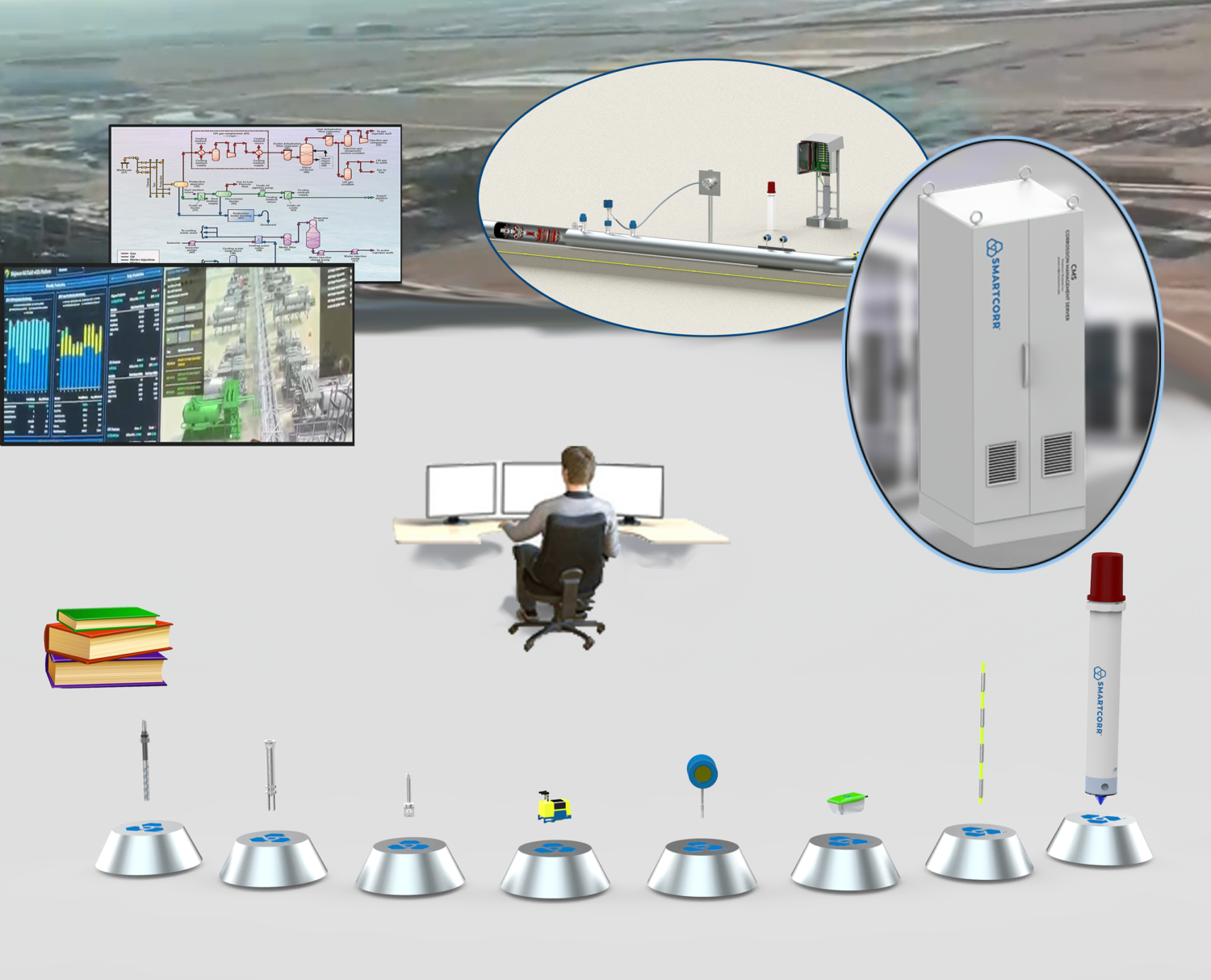

Hay varios elementos que suelen componer un sistema de control de la corrosión:

- Sensores: Para detectar el avance de la corrosión en tuberías y recipientes se emplean diversas tecnologías, como sondas electroquímicas y sensores de ultrasonidos. Éstos transmiten datos en tiempo real a los operadores.

- Transmisión de datos: Los sensores pueden enviar su información desde lugares remotos a los operadores a través de una amplia gama de métodos, incluidas las conexiones por satélite y las redes celulares.

- Suministro de energía: Como muchos de estos sistemas funcionan en lugares remotos donde puede que no haya conexiones a la red eléctrica, pueden utilizar paneles solares o generadores termoeléctricos para asegurarse de que tienen una fuente constante de energía.

Técnicas comunes utilizadas en la monitorización remota de la corrosión

Entre las formas más comunes de control remoto de la corrosión están:

- Cupones de corrosión: Este método consiste en utilizar una muestra del material de la tubería dentro de la línea de proceso, y retirarla periódicamente para medir su pérdida de peso.

- Resistencia eléctrica: Las sondas miden los cambios en la resistencia eléctrica dentro del metal, lo que puede utilizarse para determinar su velocidad y nivel de corrosión.

- Resistencia de polarización lineal: En esta técnica, se aplica una pequeña cantidad de tensión a un electrodo de la tubería. La medición de la cantidad de corriente necesaria para un determinado cambio de tensión ayuda a determinar el nivel de corrosión del electrodo.

- Técnicas adicionales: Otros métodos utilizados habitualmente para la supervisión a distancia son las pruebas de ondas guiadas y las pruebas radiográficas. Estos procesos de pruebas no destructivas pueden probar grandes áreas de infraestructura a la vez.

La competencia en el sector del petróleo y el gas puede ser feroz, pero la corrosión es un competidor al que no se puede comprar ni dejar fuera del negocio. Tener un plan sólido para mitigarla que incluya la supervisión remota garantiza que las empresas puedan mantener sus operaciones tan eficientes, seguras y rentables como sea posible.

De cara al futuro, se espera que la supervisión de la corrosión integre la inteligencia artificial y el aprendizaje automático para ayudar a los operadores a tomar mejores decisiones. Al analizar automáticamente los datos recogidos por los sensores, los algoritmos avanzados pueden hacer predicciones sobre las condiciones de los activos, de modo que los propietarios puedan planificar con antelación y estar mejor preparados. Sea lo que sea lo que nos depare el futuro, una cosa es cierta: la monitorización remota de la corrosión da a las empresas de petróleo y gas una ventaja competitiva sobre competidores de todo tipo.